陶瓷基复合材料课题组

研究方向

纤维-界面-基体相互作用机理及关键科学问题

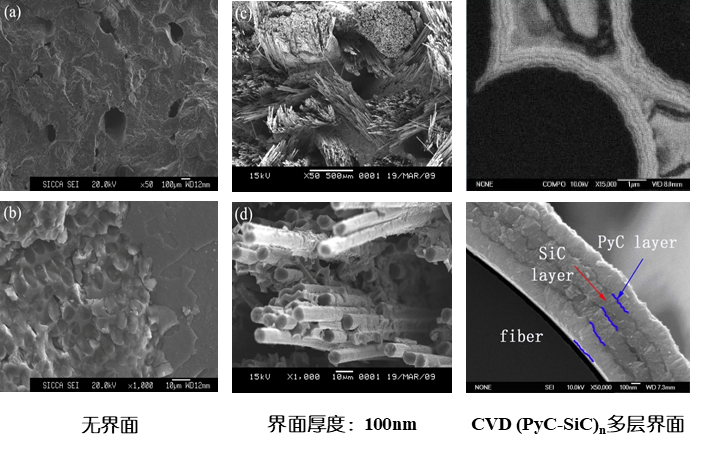

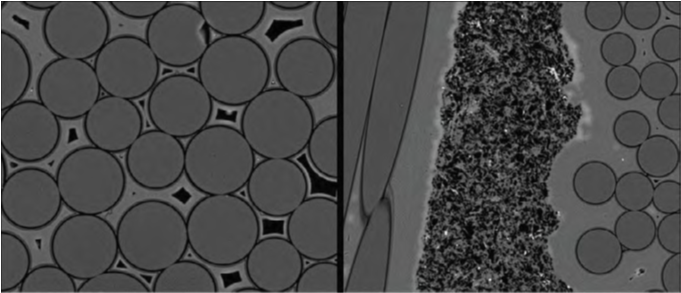

界面作为复合材料主要组成要素之一,是纤维增强体和基体间的关键区域,肩负着传递应力、保护纤维的作用,对材料性能具有重要影响。陶瓷基复合材料的非脆性断裂特征和优异的力热性能源于合理的纤维-基体界面设计,通过调控界面相的组成和结构可提升裂纹偏转能力,赋予材料优异力学性能和特殊功能。课题组在界面应力模拟计算的基础上,对其进行设计和调控。通过开发新型制备工艺,获得了多种低剪切应力界面,缓解纤维/基体界面热应力。深入研究纤维/界面/基体相互作用机制对材料力学性能的影响,为材料性能优化奠定了基础。

陶瓷基复合材料界面作用与结构设计

基于NITE技术的复合材料新型制备方法

纳米复合瞬态低共熔烧结(Nano-powder Infiltration and Transient Eutectoid,NITE)是近年来兴起的一种新型的SiC/SiC复合材料制备方法,通常以高活性纳米SiC粉结合烧结助剂(如Al2O3、Y2O3、MgO等)制备浸渍浆料,浸渗进入三代SiC纤维预制体中,经过干燥和热压烧结得到高性能SiC/SiC复合材料。与传统制备相比,NITE工艺制备的SiC/SiC复合材料致密度高、纤维-基体组成近化学计量比,具有更优异的高温稳定性和机械性能,在航空航天动力系统热端部件、第四代先进核能装置等领域具有广阔的应用前景。通过对预制体结构、界面组成和结构以及基体组成设计,实现材料高温力热耦合损伤容限的调控和优化,制备出满足性能要求的新一代高温结构-功能一体化陶瓷基复合材料。

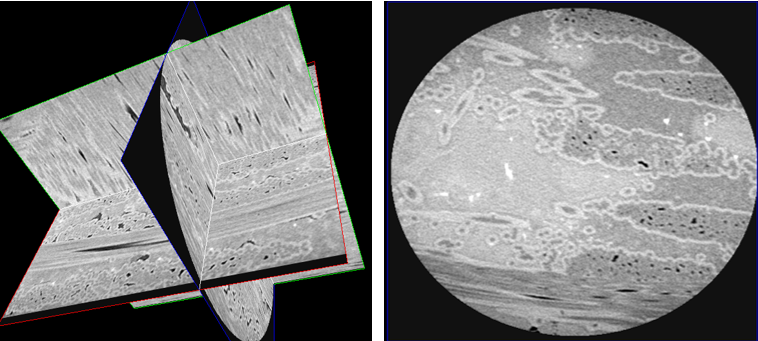

多场耦合条件下陶瓷基复合材料服役行为评价

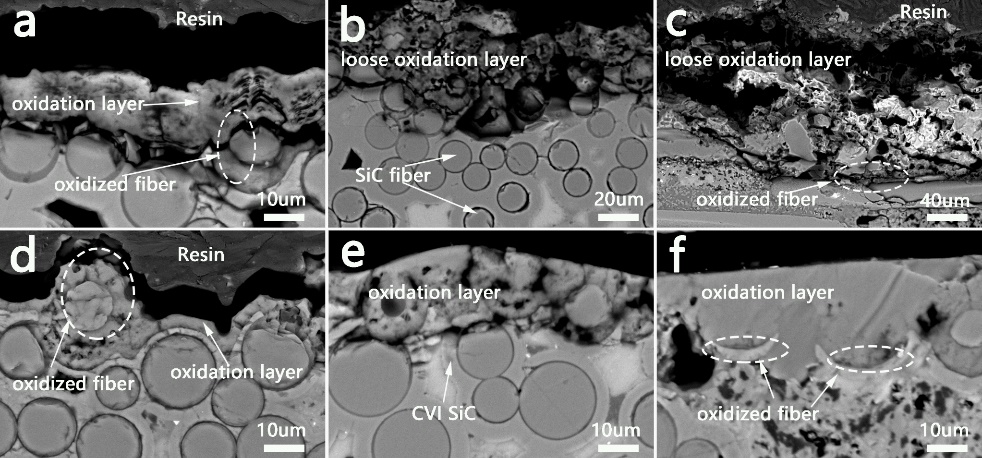

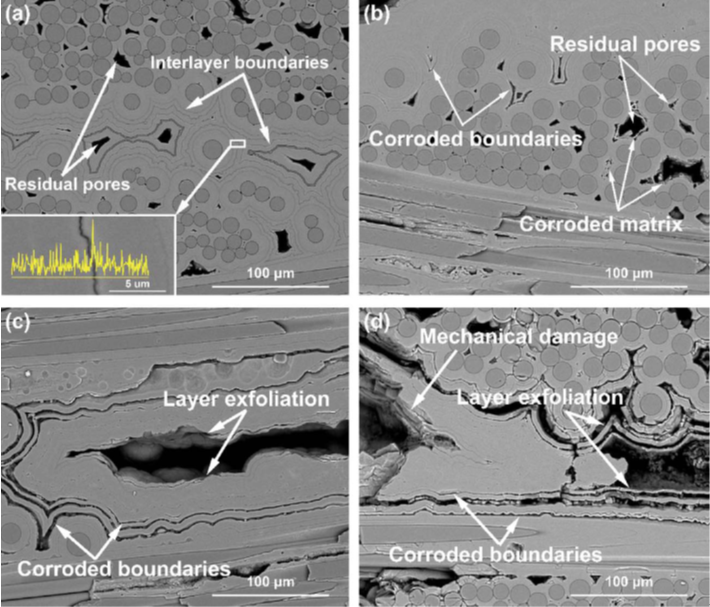

陶瓷基复合材料在服役过程中,面临高温、燃气、水氧、冲刷、应力、熔盐腐蚀等复杂条件,为满足上述环境的使用需求,需对材料在多场耦合条件下的损伤行为及机理进行研究。本研究方向主要面向超高温陶瓷基复合材料C/UHTC、航空发动机热端部件用SiC/SiC复合材料以及反应堆热结构用高性能SiC/SiC复合材料在模拟服役环境下材料性能的考核及演变规律研究,探究在多因素耦合环境下材料微观结构-组成-性能演变与映射关系,分析验证相关环境下材料的损伤机理和破坏容限,为材料性能优化提升和性能数据库建立及完善提供理论支持和数据保障。

高温-应力-氧化多场耦合环境的测试平台

高温水氧环境下SiC/SiC复合材料的损伤行为

高温氟熔盐环境下SiC/SiC复合材料微观结构演变

结构-功能一体化陶瓷基复合材料设计与构建

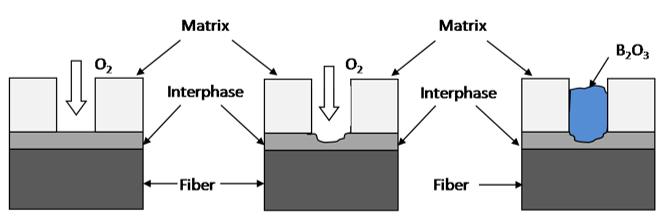

高推重比航空发动机热端部件及新型可重复使用飞行器热结构件对材料的高温长时服役能力提出极为苛刻的要求,碳化硅基复合材料是国际公认的新一代轻质、耐高温、抗蠕变结构材料。但在服役条件下,陶瓷基复合材料中的微裂纹、气孔等本征缺陷将作为通道,导致氧化性气体扩散至材料内部,氧化基体和纤维,损伤材料性能,严重制约其在航空领域的应用。本研究旨在开展陶瓷基复合材料自愈合功能化设计和高致密复合材料技术开发,通过材料组分及结构调控、致密度提升、裂纹扩展方式控制、扩散通道高效愈合,阻止氧化性气体扩散,提升材料长时抗氧化能力。

陶瓷基复合材料自愈合机理示意图

高致密自愈和SiC/SiC复合材料微观结构

高致密自愈和SiC/SiC复合材料X-CT扫描图

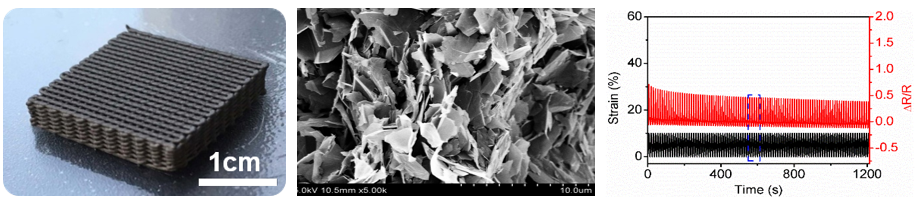

低维纳米材料宏观有序化只能制备技术探索与发展

陶瓷基复合材料的各向异性及基体的本征脆性,导致材料抗层间剪切和裂纹扩展能力弱,材料失效发生在“弱区域”。一维纳米结构(SiC-NW,CNTs,BN-NTs等)具有优异的力学、热学、电学等性能,是一种优良的增强体和多功能调控材料。将一维纳米结构作为第二结构引入到陶瓷基复合材料,利用其对基体的强化及锚合效应,可显著强韧化基体、弱化材料性能各向异性,并有望实现结构复合材料功能化。课题组发展了一维纳米结构与纤维微-纳协同增强陶瓷基复合材料的学术思想,突破了一维纳米结构在纤维表面原位可控生长技术。通过微结构调控和工艺优化制备了力学性能优异的多级增强陶瓷基复合材料,为材料性能优化提供了一条新的途径。另一方面,利用3D打印等技术,通过低维纳米材料宏观有序化研究,可有效实现材料宏观设计和纳米结构微观调控,实现高灵敏度调控和优化,制备出满足性能要求的结构功能一体化复合材料。

碳化硅纳米线-碳纤维多级增强碳化硅陶瓷基复合材料

3D打印定向石墨烯增强陶瓷基复合材料

当前位置:

当前位置: